全氟磺酸质子交换膜行业研究

瑞鹏资产 蒋欣娣

全氟磺酸质子交换膜属于均相阳离子交换膜,最早由美国杜邦公司研制成功。它是目前应用最为广泛的质子膜,具有化学稳定性和热稳定性好、电导率高、机械强度高等优点,是燃料电池、液流电池、水电解制氢最关键的组件。

本文通过研究质子交换膜的关键基体材料“全氟磺酸树脂”的制备、加工与应用情况,分析全氟磺酸质子交换膜未来可能的降本路径。

一、全氟磺酸质子交换膜的原材料——全氟磺酸树脂

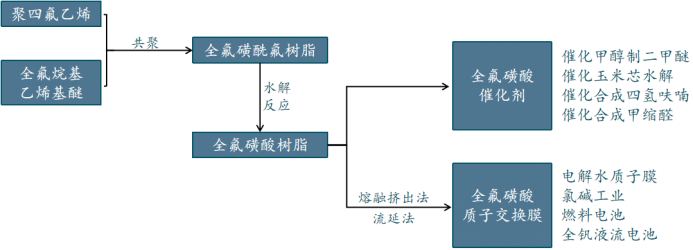

全氟磺酸树脂是全氟磺酸质子交换膜的主要基体材料,具有耐热性好、化学稳定性优、机械强度高、热熔融加工性好等优点,它可以在200℃左右的温度下长时期保持稳定。20世纪70年代,全氟磺酸树脂被美国杜邦研发问世。图1-1为全氟磺酸树脂的产业链。

图1-1 全氟磺酸树脂的产业链

1、上游——制备方法与难点

(1)全氟磺酸树脂的制备

全氟磺酸树脂是一种有序的三相微观结构,四氟乙烯(TFE)与含有磺酰基团的全氟烷基乙烯基醚(PSVE)进行自由基引发的共聚反应制得全氟磺酰氟树脂,再通过水解反应得到全氟磺酰树脂。

制成的全氟磺酸树脂主要由3部分构成(图1-2所示):

1)主链。聚四氟乙烯为高聚物提供中性半结晶聚合物骨架,形成憎水的主体,具有较高的化学稳定性和机械强度。

2)侧链。聚磺酰氟化物乙烯基醚连接主链和磺酸基团,这部分结构的差异是各大厂商产品的主要区别,不同的侧链结构会对全氟磺酸的质子传导率、稳定性等有显著影响。

3)磺酸基团。磺酸基团具有亲水性,容易聚集在一起形成富离子区域,再彼此相连构成传导质子的连续通道,使离子和水分子通过该通道进行传递,保证保证质子交换膜的离子传导特性。

图1-2 全氟磺酸树脂结构图

(2)全氟磺酸树脂的制备难点

能够用于生产质子交换膜的全氟磺酸树脂技术壁垒高、原材料要求高,只有具备实力的大型氟化工企业才能做到量产,国内市场对全氟磺酸树脂进口依赖度高达95%以上。具体来说,全氟磺酸树脂制备过程主要有以下几个难点:

1)原材料TFE属于高危化学品,其聚合速率高,易发生爆炸,若储存和运输不当,也会发生爆炸,因此生产全氟磺酸树脂的企业,一般需要需具备四氟乙烯的自供能力,或者具有邻近且稳定的四氟乙烯供应商。

2)原材料PSVE单体的制备反应条件十分严苛,需要在严格无水、惰性气体保护、非质子溶剂、碱金属氟化物作用下发生反应。此外,为规避技术纠纷,各厂家对开发出的不同结构的PSVE单体纷纷申请专利,专利保护性较强。

3)聚合树脂时需要考虑基醚单体的合适度、全氟提纯工艺的精细度,合成阶段需要精确控制聚合物分子量及其分布情况。

2、中游——质子交换膜的加工制备

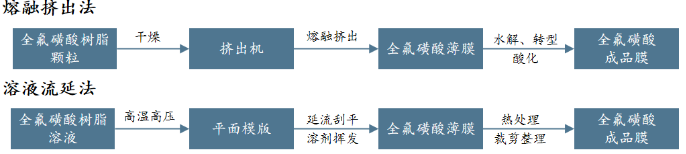

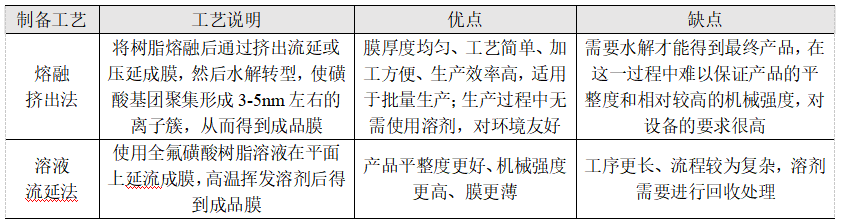

全氟物质的合成与磺化、后续的成膜环节都有着极高的技术要求与繁琐的工艺流程。目前工业中主要用全氟磺酸树脂通过熔融挤出法和溶液流延法制成全氟磺酸质子交换膜。制备流程和制备工艺优缺点如下所示:

图1-3 全氟磺酸膜的制备流程

表1-1 全氟磺酸膜制备工艺说明

资料来源:瑞鹏资产整理

最早制备全氟磺酸膜采用的是熔融挤出法,该方法工艺成熟、生产效率高、环境友好,但生产的膜较厚,且挤出成型的膜需要经过水解转型才能得到最终产品,而水解工艺几乎被美国和日本企业所垄断。相较而言,溶液流延法生产的膜更薄,例如杜邦的Nafion系列中,N115、N117采用熔融挤出法,厚度分别为125μm和183μm,而采用溶液流延法生产的N211和N212,其厚度仅为25.4μm和50.8μm。

3、下游——全氟磺酸树脂的应用

现阶段,全氟磺酸树脂主要用于制备电解质隔膜,广泛应用于氯碱工业、燃料电池、电解水质子膜、全钒液流电池等领域;此外,全氟磺酸树脂的非交联结构和良好的稳定性赋予了其良好的回收性能,在甲醇制二甲醚、玉米芯水解等化学反应中充当催化剂。

(1)全氟磺酸质子交换膜

全氟磺酸树脂最大的应用领域是作为燃料电池的质子交换膜,目前实际投入使用的车用燃料电池交换膜均是以全氟磺酸树脂为基础制备而来;其次,全氟磺酸膜也被应用于质子交换膜电解水制氢技术中,目前尚处于商业化初期,未来有极大的发展前景。

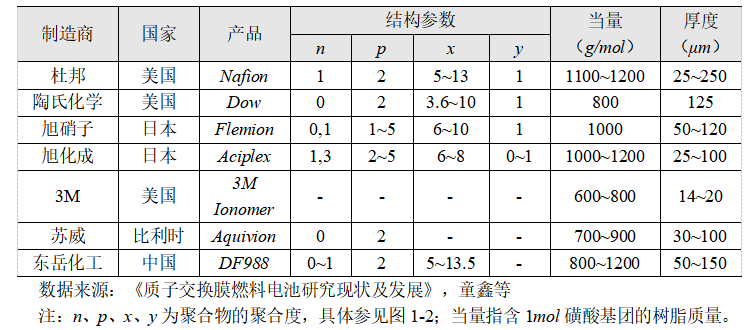

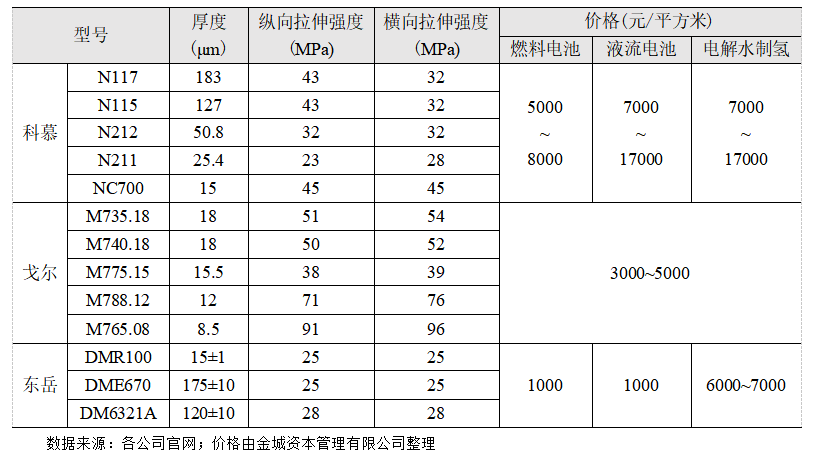

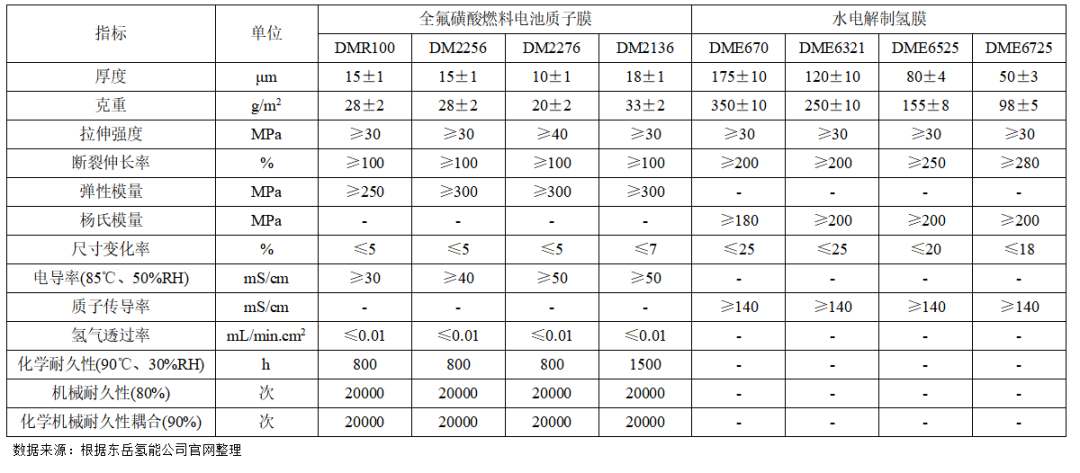

在全氟磺酸质子交换膜中,PSVE单体的分子结构、TFE与PSVE的比例决定了全氟磺酸树脂的聚合度,与磺酸基团的数量多少共同影响质子交换膜的机械性能和离子交换能力。目前市场成熟的全氟磺酸质子交换膜产品的生产厂家及其膜产品的性能指标如表1-2所示。

表1-2 全氟磺酸质子交换膜的基本参数

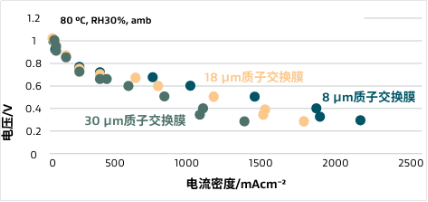

质子交换膜的厚度对其降本和性能有重要影响。降低质子交换膜的厚度能够减少制膜树脂的用量,降低生产成本,且根据Fick定律,氢气渗透量与质子交换膜厚度成反比,过厚会导致氢气和氧气的扩散过程受阻。美国杜邦公司先后推出了不同厚度的Nafion膜,将膜的厚度从175μm降低到25μm,有效降低了电池内阻,提高了氧还原反应的交换电流密度(见表1-3),电流密度为1mA/cm2时电池电压(U0)也随着质子交换膜厚度的降低有所呈下降趋势,在PEM水电解制氢系统中,产氢速率会随着电流密度的增加而提高。

表1-3 不同厚度质子交换膜的性能比较

虽然膜厚度的减小能够提高其性能,但是也并不是意味着越薄越好,过薄则可能导致质子交换速率过快,引起电化学反应不平衡,也会破坏膜的机械稳定性,减小膜的寿命,长期而言会对电池整体性能产生负面影响。因此,开发膜制备技术需要在减小膜厚度的情况下,注重质子传导率、氢氧气体交叉渗透以及高压差下的机械稳定性三者之间的平衡,这是目前膜技术开发所面临的瓶颈问题。

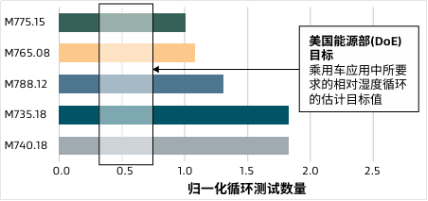

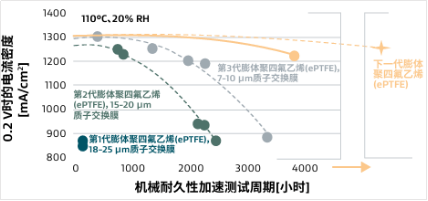

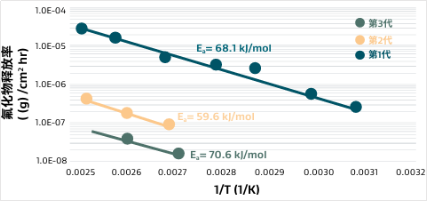

目前,实现膜的低厚度与强稳定性双性能,并成功实现商业化运用的是戈尔公司在1994年推出的膨体聚四氟乙烯(ePTFE)增强型GORE-SELECT®质子交换膜。戈尔公司在杜邦Nafion膜生产的基础上,将全氟磺酸树脂通过浸渍-干燥的方法与具有耐热耐腐蚀的膨体聚四氟乙烯聚合物相复合,使得膜的厚度减薄,却依然保持着低质子电阻、高电流密度与强机械耐久性(图1-4)。戈尔公司根据不同应用领域所要求的性能,制备GORE-SELECT®质子交换膜核心产品:M735.18、M740.18、M775.15、M788.12与M765.08,成功超越Nafion膜占据全球燃料电池领域85%左右的市场。

图1-4 GORE-SELECT®质子交换膜性能测试结果

图(a) 高密度输出

图(b) 增强的机械耐久性-戈尔相对湿度循环测试

图(c) 高性能和机械耐久性

图(d) 强化学耐久性-70%相对湿度的开路电压老化测试

图片来源:GORE公司官网

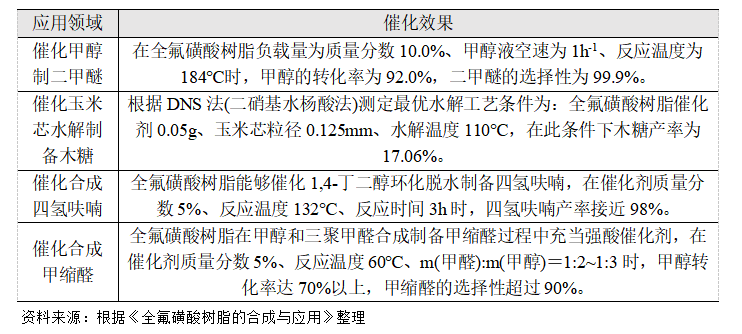

(2)全氟磺酸树脂催化剂

全氟磺酸树脂因强酸性、易分离、无污染等特性,还能够充当某些化学反应的催化剂,该领域对全氟磺酸树脂的需求量不高,且在不追求最优催化效果时也可使用其他催化剂进行替代。表1-4是全氟磺酸树脂充当催化剂的催化效果。

表1-4 全氟磺酸树脂催化剂应用领域和催化效果

二、全氟磺酸膜的降本可能性分析

绿色、低碳、可持续发展已经成为全球共识,氢能凭借洁净、可储存、安全性、可控性等诸多优势成为各国能源体系的重要组成部分,在未来新型能源体系中占据无可替代的地位。

燃料电池技术和电解槽制氢技术是氢能应用的关键环节,在全球范围内氢能战略地位日渐突出的背景下,质子交换膜的需求高速增长。那么,质子交换膜可以通过哪些途径突破现有性能、实现降本增效呢?

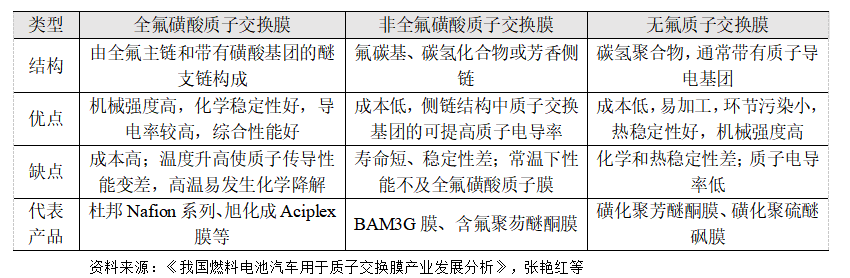

1、成本角度:寻找全氟磺酸膜的替代产品

为降低膜成本、提高膜性能、缓解氟化过程中的环境污染问题,近年来国内外重点攻关对全氟磺酸质子交换膜的改性与优化,以期寻找传统全氟磺酸膜的替代品。长期以来,研究人员通过降低质子交换膜中的含氟量,探索非全氟磺酸质子交换膜和无氟质子交换膜的应用可能性。

表2-1 含氟量不同的质子交换膜对比

目前,全氟磺酸仍然是目前唯一商业化的、应用最广的质子交换膜材料。国外对非全氟和无氟磺酸质子交换膜的研究已经有几十年的历史,但截止目前仍未能对全氟磺酸质子交换膜实现替代。原因在于,氟原子半径大、碳氟键的键能较大,具有很高的稳定性。因此,非全氟和无氟磺酸质子交换膜急需解决的最大技术问题是降低氟含量的同时,满足质子交换膜要求的机械稳定性,未来,质子交换膜可能会从“全氟—非全氟—非氟”三个阶段进行全氟磺酸膜的替代品探索。

2、效率角度:优化全氟磺酸膜,提高导电效率

在成本固定的同时提高全氟磺酸质子交换膜的导电效率也是重点研究方向。一方面,通过降低膜厚度来提高电流密度,从而提高产氢速率,并尝试解决膜厚度减薄所带来的机械强度问题;另一方面,由改性材料与全氟磺酸树脂构成复合质子交换膜,从而对全氟磺酸膜进行改性,提高膜的电导率。

(1)优化膜厚度

从表1-3可知,膜的厚度与其导电性能呈反比关系。如今,商业化质子交换膜呈现出不断减薄的趋势,从开始的Nafion117的200μm降低到戈尔的8μm,超薄质子交换膜能够缩短质子传输距离,降低质子传递阻抗。当前,人们采用三明治式复合膜解决了质子膜减薄后所带来的机械强度减弱问题,即以聚四氟乙烯薄膜为支撑,在其两侧涂覆质子交换膜溶液,成膜得到“全氟磺酸树脂∣聚四氟乙烯∣全氟磺酸树脂”三明治结构的复合膜。

那么,质子交换膜厚度的极限在哪里?可以预估一下:厚度的极限受制于膜的孔径大小,膜的孔径大小受制于磺酸团簇的尺寸,磺酸团簇的尺寸在5nm左右,加上周边的全氟主链至少有10nm,如果考虑到团簇的连续性,再放大5倍,那么孔径的极限约为50nm,这样,质子交换膜的厚度极限大约在0.5-1μm。这种厚度的高分子膜并不太难制备,比如采用静电喷涂法,但是如何保持机械强度和生产批量化将是巨大的挑战。

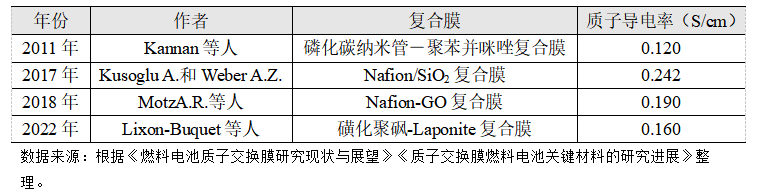

(2)探索复合质子交换膜

目前广泛商用的全氟磺酸质子交换膜的导电率为0.1S/cm左右(Dow膜为0.114S/cm;Aciplex-S膜为0.108S/cm;Nafion115膜为0.059S/cm;Nafion117膜为0.107S/cm),研究人员发现,可以将改性材料添加至全氟磺酸树脂中,构成复合质子交换膜,从而提高膜的电导率、阻燃性、力学性能等,但其制备技术要求较高,产业化进程较慢。因此,突破复合膜的制备技术、探寻更优性能的复合膜将成为降低全氟磺酸膜使用量的可能途径之一。

表2-2 复合膜研究历程和质子导电率

3、国产化角度:国产化进程加快将降低我国全氟磺酸膜的成本

(1)国内已实现质子交换膜产业化

质子交换膜由于制备工艺复杂,长期被杜邦、戈尔、旭硝子等美国和日本少数厂家垄断,国内全氟磺酸质子交换膜行业起步较晚(始于2020年),东岳化工作为首家企业,于2020年投产年产50万平方米的全氟磺酸质子膜、全氟磺酸树脂的生产线。

近年来,随着我国东岳未来、科润新材料等国内头部质子交换膜生产商的产能扩张进度加快,我国质子交换膜的进口依赖度有所下降,据不完全统计,截至2023年中旬,中国的全氟磺酸质子交换膜总产能已达到约240万平方米,已跃居全球最大的生产国家。

表2-3 国产全氟磺酸质子交换膜产能

目前国产质子交换膜主要通过主动压低价格来获得竞争优势,如果实现国产化替代,预计将降低质子交换膜的价格30%-40%。根据IEA的预测,未来质子交换膜价格有望进一步下降至500元/平方米,随着技术突破,国产质子交换膜的寿命逐年递增,单位时间的质子交换膜的成本也随之下降。

图2-1 质子交换膜成本下降曲线预测(美元/kW)

资料来源:IEA,华宝证券研究创新部

(2)国产质子交换膜替代过程仍面临痛点

虽然国产质子交换膜进步明显且已实现量产,但是与成熟应用多年的进口品牌相比仍存在一定的差距,真正实现国产替代还存在很多难点。

1)全氟磺酸树脂的国产制备存在困难

质子交换膜处于有机氟化工产业链末端,全氟磺酸膜的生产受限于原材料全氟磺酸树脂的供应。全氟磺酸树脂及其原材料对企业的技术实力、设备水平、工艺环境都有严格的高要求,一般只有氟化工一体化龙头企业才能够生产,国内大部分化工企业不具备合成高端聚四氟乙烯的技术,难以实现全氟磺酸树脂的国产化供应,目前仅有东岳集团具备批量供应能力。因此,国外对全氟磺酸树脂的垄断(市场价格接近200万元/吨)成为限制我国全氟磺酸质子交换膜降本的重要原因之一,未来随着巨化股份、上海三爱富等多家国内企业成功量产全氟磺酸树脂,全氟磺酸膜将实现上游供应端的国产替代。

2)质子交换膜国外垄断性高,国产质子交换膜市场竞争度不足

根据高工氢电统计,国内生产的燃料电池膜电极多数使用戈尔的质子交换膜,市占率在90%以上,市场集中度高,但国内目前暂无以质子交换膜为主营业务的上市公司,仅东岳氢能正在接受IPO辅导中,市场规模远远不足。而杜邦公司在2015年就将其高性能化学品事业部独立上市,成立科慕公司,以适应燃料电池业务发展的需求。

3)国产质子交换膜的性能依然存在不足

国外质子交换膜生产厂商依靠长期研究所形成的技术壁垒,对全球质子交换膜形成成本优势,虽然国产全氟磺酸质子交换膜的研究进步飞速,但与国外相比,性能依然存在不足:

①膜厚度方面。戈尔公司生产的增强型全氟磺酸Gore-Select复合膜已实现8μm厚度量产与商业化使用,成功降低了全氟磺酸树脂的用量,实现了降本,此外戈尔公司已完成5μm膜厚度的实验,一旦投入市场,将严重阻碍我国质子交换膜的国产化替代进程。

②机械强度方面。一般来说,膜材料的拉伸强度越高,表明膜材的耐久性和稳定性越好,在使用过程中的变形、破裂等现象就会相对减少。东岳氢能所生产的质子交换膜在拉伸强度方面远不及科慕和戈尔(表2-4),相对而言,在电解水制氢领域,戈尔的膜机械强度更好且价格更低。

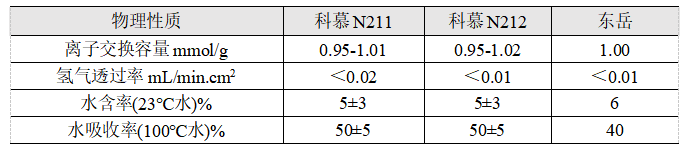

③水含量和吸水性方面。一般来说,质子交换膜中所含的水分越多,其导电性能就越好,这是因为在质子交换膜中,水分子可以与氢离子形成复合物,并通过跳跃式传输机制传递氢离子。从表2-5中可知,东岳氢能所生产的质子交换膜水含率和水吸收率都低于科慕Nafion膜。

表2-4 科慕/戈尔/东岳质子交换膜的性能与价格对比

表2-5 科慕与东岳质子交换膜的水含量和吸水性方面对比

4)材料适配的长周期验证困难

现阶段,质子交换膜国产替代最大的难点在于材料体系的适配和长周期验证。批量导入国产质子交换膜意味着原来的催化剂和气体扩散层等材料都需要重新调整,这需要产业链多家公司配合测试验证,且需要下游客户愿意提供订单和运营测试的场景。同时,质子交换膜在电堆层面的缺陷和不足需要长时间验证才能体现出来,在追求安全可靠的前提下,下游企业依然更倾向采购进口产品,在国产质子交换膜装车示范应用的项目上慎之又慎。

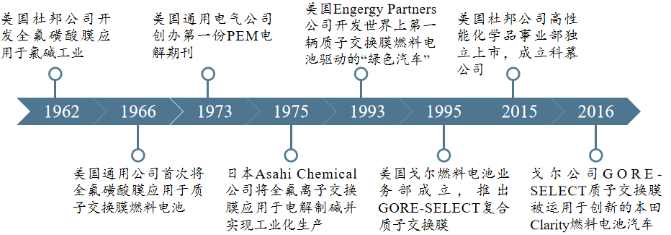

从国内外质子交换膜工业化发展历程来看(图2-2、图2-3),美国杜邦公司早在1962年就开发出性能优良的全氟磺酸型质子交换膜,而东岳集团于2003年才开始与上海交通大学联合研发质子交换膜,2009年实现国内氯碱质子膜的产业化,2010年6月完成燃料电池膜的国产化研究,2020年11月18日150万平米质子交换膜生产线一期工程投产,2022年7月8日与舜泰汽车有限公司合作完成50辆氢燃料电池冷藏车的交付运营。

因此,国产质子交换膜在与下游应用端的配合测验时间并不是很长,还需要5年,甚至10年、15年来验证国产质子交换膜与其他材料的适配性,以及车辆使用过程中的耐久性和安全性。

图2-2 国外质子交换膜工业化发展历程

资料来源:根据各公司官网整理

图2-3 东岳集团质子交换膜的发展历程

资料来源:根据东岳集团公司官网整理

除东岳氢能完成小范围的试车外,浙江巨圣氟化学有限公司于2023年12月22日投资3.27亿元建设500吨/年全氟磺酸树脂项目,预计2024年3季度前完成项目施工,2025年1季度前完成安装施工,2025年6月完成项目试车。如果成功,浙江巨圣氟化学有限公司将成为我国第二个实现“全氟磺酸树脂-全氟磺酸膜-试车-装车”的一体化公司。

三、结论

总的来看,本文认为全氟磺酸质子交换膜可能可以通过寻找替代品、优化膜厚度、探索复合膜、产品国产化的途径实现降本增效。

短期来看,全氟磺酸膜的国产化发展空间巨大,可以通过降低价格来抢占市场份额,缓解国外垄断所带来的高价问题,但是,如果想进一步扩大产能,解决原材料全氟磺酸树脂的国产化制备才是关键。

中长期来看,国产化质子交换膜完成与下游应用端的验证将加速质子交换膜的国产化替代。

长期来看,技术才是降本增效的关键,目前对全氟磺酸质子交换膜的创新研发,要么性能不及预期,要么难以量产商业化,未来技术能否突破将成为全氟磺酸质子交换膜价格降低的关键因素,而我国能否抓住此机遇实现弯道超车也将决定着国产质子交换膜的成本与市场份额。

附表 东岳氢能质子交换膜性能指标

数据来源:根据东岳氢能公司官网整理